全国服务热线

18823672556

在使用雕铣机进行加工过程中,刀具和工件接触是必不可少的,刀具磨损也是不可避免的一种现象。那么在加工过程刀具磨损的判断以及处理呢?为了实现切削加工更好的质量和尽可能长的刀具寿命,我们需要在加工后检查刀具,总结不同形式的刀具磨损原因并找到解决方案,是成功铣削的基础。鑫腾辉数控是一家专业生产各种数控机床厂家,为了降低刀具磨损现象,我们在雕铣机上装备了环形喷水,充分冷却刀具,降低磨损的现象,并且提升产品表面粗糙度。下面由鑫腾辉数控的技术人员带您了解加工过程刀具磨损的判断以及处理。

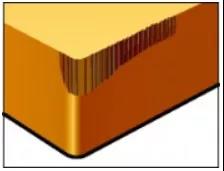

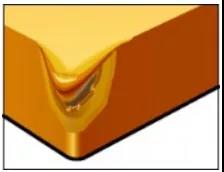

1.后刀面磨损:快速磨损导致表面质量差或超出公差范围。

磨损原因:耐磨性不足、切削速度过高、进给fz过低等;

解决方案:选择耐磨性更高的材质、降低切削速度 (vc)、提高进给 (fz)。

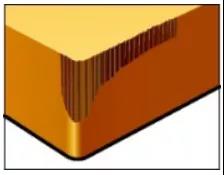

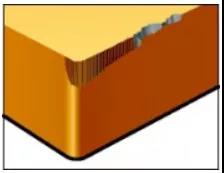

2.后刀面磨损:过度磨损导致刀具寿命短。

磨损原因:振动、切屑再切削、零件上形成毛刺、表面质量差、产生热量;

解决方案:提高进给 (fz)、采用顺铣、使用压缩空气有效排屑、检查推荐的切削参数。

3.后刀面磨损:磨损不均匀导致到尖角损坏。

磨损原因:刀具跳动、振动、刀具寿命短、表面质量差、噪音大、径向力过高;

解决方案:减少跳动量,使其小于0.02 mm 、检查夹头和夹套、最大限度地减少刀具伸出量、使用更少的齿进行切削、选择更大的刀具直径、对于整体硬质合金立铣刀和可换头铣刀,选择螺旋角更大的槽型 (gp ≥45°)、将轴向切深 (ap) 分成多次走刀、降低进给 (fz)、降低切削速度 (vc)、高速加工需要浅走刀、改进刀具和工件的装夹。

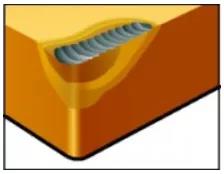

4.月牙洼磨损:过度磨损导致切削刃强度降低。切削刃破损导致表面质量差。

磨损原因:因前刀面切削温度过高而导致扩散磨损;

解决方案:选择氧化铝涂层材质、选用正前角刀具槽形、降低速度以获得更低的温度,再有降低进给。

5.塑性变形:切削刃塑性变形、下塌或后刀面凹陷,导致切屑控制差、表面质量差和刀具破裂。

磨损原因:切削温度和压力过高;

解决方案:选择耐磨性更高 (硬度更高) 的材质、降低进给 (fz)、降低切削速度 (vc)。

6.崩刃:切削刃未参与切削的部分因受到切屑锤击而损坏。刀具的正面和支撑面的损坏,从而导致表面纹理差和后刀面过度磨损。

磨损原因:切屑在切削刃的作用下受到挤压;

解决方案:选择韧性更高的牌号、选择具有更坚固切削刃的刀具、提高切削速度vc、选择正前角槽型、在切削开始时降低进给、提高稳定性。

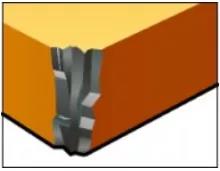

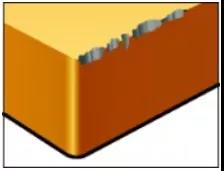

7.崩刃:小部分切削刃破裂 (崩碎) 导致表面质量差和后刀面过度磨损。

磨损原因:材质韧性过低、刀具槽形过于薄弱、产生积屑瘤;

解决方案:选择韧性更高的牌号、选择具有更坚固槽型的刀具、提高切削速度vc,或选择正前角槽型、在切削开始时降低进给。

8.沟槽磨损:沟槽磨损导致表面质量差和切削刃破裂风险。

磨损原因:加工硬化材料、表皮和氧化皮;

解决方案:降低切削速度 (vc)、选择韧性更高的牌号、使用更坚固的槽型、使用更接近45°的切削角、使用圆刀具确保最佳结果、使用可变ap技术推迟磨损。

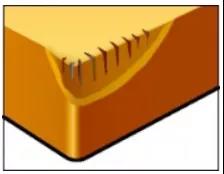

9.热裂纹:由于温度变化,垂直于切削刃的小裂纹导致崩碎和表面质量差。

磨损原因:断续加工、变化的切削液供应;

解决方案:选择韧性更高、抗热冲击性能更好的材质、应足量地或完全不使用切削液。

10.积屑瘤 :积屑瘤导致表面质量差,并在脱落时导致切削刃崩碎。

磨损原因:切削区域温度过低、材料粘性非常高,例如低碳钢、不锈钢和铝;

解决方案:提高切削速度vc、改用更合适的刀具槽型。

11.积屑瘤:工件材料被焊到切削刃上。

磨损原因:低切削速度vc、低进给fz、负前角切削槽型、表面质量差;

解决方案:提高切削速度vc、提高进给 (fz)、选择正前角槽型、使用油雾或切削液。

鑫腾辉数控的技术人员提醒一下:刀具的磨损程度在很大程度上可能影响到雕铣机的加工效果,所以说当雕铣机使用的刀具磨损到一定程度的时候,就应该换下磨损过度的刀具,通常情况下我们应该在刀具寿命极限值2/3左右的时间处进行换刀。比如刀具在60分钟出现严重磨损,下次加工时,应当在40分钟开始换刀,并养成定时换刀的习惯。如需了解更多关于雕铣机的相关知识,欢迎致电:13699899025。我们欢迎广大新老客户光临我厂考察指导!