全国服务热线

18823672556

碳化硅这种新材料的迅速崛起,离不开这种特殊材料的制备的制备工艺的逐渐成熟,也得益于碳化硅陶瓷材料的各种优异的性能,如今针对碳化硅陶瓷加工的各种难点,我们鑫腾辉数控专门设计用心的改造升级了我们的数控精雕机,现在我们的陶瓷专用精雕机已经可以解决陶瓷加工过程当中遇到的机床使用寿命短,加工速度慢,加工效率低的难题,鑫腾辉数控陶瓷数控精雕机价格咨询:139-234-13250。

碳化硅陶瓷精雕机特点:

►针对碳化硅陶瓷的加工难点,优化机床结构,增强机床刚性。

►全密闭分区设计,陶瓷磨削加工区和电器组件区分离,更好清理更好保护机床。

►双层防护,Y轴采用不锈钢防护板以及风琴式防护罩双层设计,有效防范陶瓷粉尘侵扰。

►转角双开门,安全门开启角度更大,方面拿取工件。

机床功能:

自动换刀系统:具备自动换刀功能,实现快速换刀,提升加工效率。

精密自动对刀:只需一键操作,即可完成刀具的自动对刀,方便快捷。

自主研发智能控制系统:自本系统功能使用,能够记录刀具使用寿命、傻瓜式编程等实用功能,当刀具达到使用寿命时自动报警,让您在加工碳化硅时更安心。

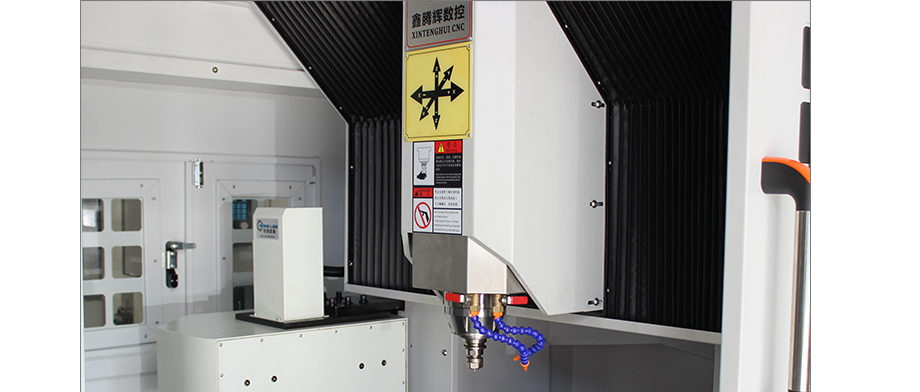

产品实拍图:

碳化硅陶瓷精雕机的拓展阅读:

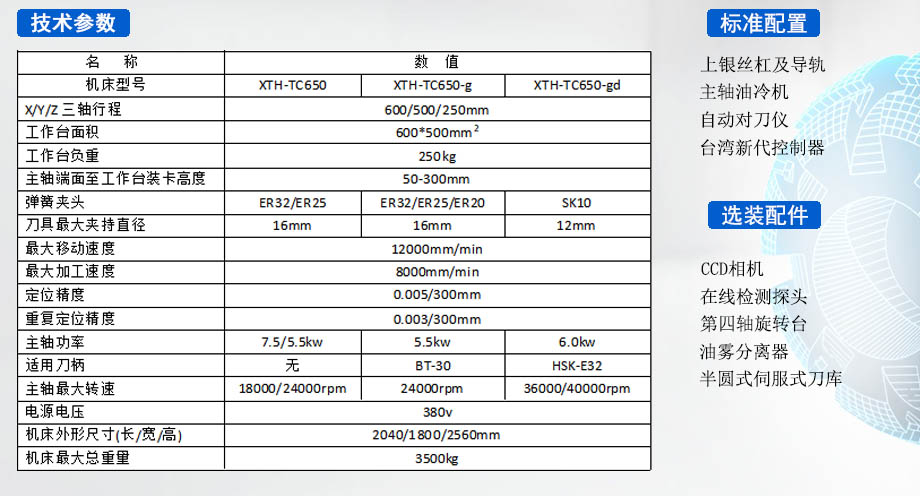

TC650碳化硅陶瓷精雕机是一款针对碳化硅、氮化硅等超高硬度材料加工而设计的一种新型cnc机床。根据碳化硅的加工特点,我们选用了转速在每分钟24000转的中高速电主轴,这样既能保证碳化硅加工时所需的足够扭矩,同时又能避免因转速过高而造成的刀具过度损耗的弊端。

碳化硅的应用:

碳化硅陶瓷的热传导能力仅次于氧化铍陶瓷。利用这一特性,可作为优良的热交换器材料。太阳能发电设备中被阳光聚焦加热的热交换器,其工作温度高达1000~1100℃,具有高热传导性的碳化硅陶瓷很适合做这种热交换器的材料,从试验情况来看,碳化硅陶瓷热交换器的工作状态良好。此外,在原子能反应堆中碳化硅陶瓷可用作核燃料的包封材料,还可作为火箭尾喷管的喷嘴及飞机驾驶员的防弹用品。

此外,为了提高切削刀具的切削性能,20世纪以来,刀具材料经过了高速钢和硬质合金两次发展过程,目前正在进入陶瓷刀具大发展的阶段。新型陶瓷以其耐高温、耐磨削的特点,已在20世纪初引起了高速切削工具行业的注意。陶瓷刀具具有高硬度、高耐磨性,因此便成为制造切削刀具的理想材料。目前,制造陶瓷切削刀具的材料主要有氧化铝、氧化铝-碳化钛、氧化铝-氮化钛-碳化钛-碳化钨、氧化铝-碳化钨-铬、氮化硼和氮化硅等。以这类材料制作的刀具没有冷却液也可以工作,比起硬质合金来具有切削速度高、寿命长等优点。目前,欧美各国都已广泛使用陶瓷材料做钻头、丝锥和滚刀;原苏联确定了7000多个品种的合金刀具,用喷涂表面陶瓷涂层的办法来提高车刀的工作速度和使用寿命。

联系方式:

东莞市望辉机械有限公司

联系人:许先生

联系电话:139 234 13250

厂址:东莞市大朗镇犀牛陂村瓦窑街35号

网址:www.jdjcnc.com

碳化硅半导体器件的迅速发展,给相关研究以及产业领域提出了很多需要解决的问题,产生了许多不确定性因素,但也带来了新的产业和机遇。本文主要从材料的传统机械特性做一个介绍性的讨论。

一、产业现状综述

对于迅速发展中的基于第3代半导体新材料的碳化硅器件产业,笔者一直给予紧密的关注。最近一段时期以来,该产业不论是从关键技术环节,还是从市场发育,都发生了引人注目的进步。主要体现在下面几个方面:

第一,器件市场上,碳化硅功率半导体器件已经被充分接受。相关的各类产品,包括肖特基二极管(SBD),以及市场在成熟之中的金属氧化物半场效晶体管(MOSFET),结型场效效应晶体管(JFET)等器件都供不应求,产业的各个环节都出现产能不足的现象。虽然某些器件关键技术问题如MOSFET的沟道迁移率等还没有取得飞跃式的进展,但随着人们对于这些问题认识的深入,还是可以制造出符合某些市场需求的产品。产业的发展,必然会带来技术和工艺的稳定进步,器件性能的提高和成本的下降;而后者又会进一步促进产业的发展。产业和投资界对此已普遍没有质疑。

第二,在市场迅速发育的同时,成本占比最大、长期制约整个产业发展。瓶颈环节的衬底材料,也出现了可喜的进步。表现在技术扩散、供应商增多、技术和成本透明化,同时质量也进一步得到提高。碳化硅衬底尺寸目前处于4~6寸的转换期,产能严重不足。随着国内碳化硅衬底材料制备技术的长足进步,其不但可以为国内的整个产业链奠定坚实的基础,而且也会改变全球产业生态和市场格局。

第三,产业投资踊跃。据了解,目前全国已经开始或者计划开始上马的碳化硅半导体相关的投资项目已接近20个,全产业链产能不足的局面,有望在一两年内得到缓解。

当一个半导体器件从实验室和试生产转向成熟的商业化量产阶段后,仍然需要解决大量的技术和工艺问题,同时也会带来很多产业机遇。这些问题往往被排除在实验室从事原型研发人员的视野之外,属于纯粹的产业研发范畴,但是对于一个具体产品、一个具体技术路线和一个公司都有非常重要的影响。而对于大学和其他公立研究机构开展的这方面的研究,其价值也容易得到工业界的认可和重视,可以有助于减少技术研发的不确定性和投入风险;进一步的技术积累,则为成功的企业打下基础。下面,主要以与材料的某些传统机械性质有关的技术问题为例,作比较深入的具体评述。

二、碳化硅晶体材料的机械特征带来的挑战

作为一种硬度仅次于金刚石的超硬材料,碳化硅材料的机械加工难度很高。这些机械加工步骤,主要表现在:

①晶体生长成为晶锭之后的切、磨、抛,将晶锭切为薄片,减薄到所需的厚度,并且进行抛光,使其表面状况达到后续的外延生长环节的要求;

②器件前道工艺的末端,需要将晶圆的背面减薄,以降低器件的导通电阻,改善芯片散热效果,有利于后期封装工艺等;

③器件前道工艺完成之后,将晶圆切成单个的器件管芯,以备封装。

碳化硅的硬度,还要超过之前半导体业界所熟悉的蓝宝石材料,与半导体传统硅材料差别就更大,因此从设备的选型到具体工艺和刀具的设计以及耗材等方面,都需要做相当的研发和技术积累,以求做到在效率、成本以及可靠性上满足工业生产的要求。但是,机械加工涉及的并不是碳化硅器件的核心技术,研发所需要的专业资源和技术积累,在目前半导体器件产业链之外。从事半导体器件开发的产业链各环节,在初期往往没有将资源投入到非核心领域作深入研究,只要凑合能用,最后能拿出可测试的器件即可。而其他相关领域的专业机构,在碳化硅产业市场发育能带来相当回馈之前,不关注也不去了解这一领域所面临的问题和需求,没有很强的意愿投入资源配合研发。这正是我国该领域在过去和当前的状况。目前国内产业界,在这些外围辅助设备和工艺材料的研发方面,其落后程度远远超过碳化硅本身的核心技术。这些辅助设备和技术的落后,也影响核心技术的迭代进步效率。

一旦产业进入爆发阶段,这些相关的辅助设备、工艺和材料等,就成为可观的产业。如果不及时投入,就会眼睁睁看着别人拿走市场发育前期带来的回报,从而进入技术-市场发展的正反馈循环周期和快车道。目前,碳化硅机械加工设备的初期投入,并不低于碳化硅器件工艺专用核心设备。从另一方面说,这也说明我国产业改进的空间很大,但目前碳化硅衬底加工设备交货期更长,从产业意义上来说已经对国内形成了壁垒。

1.晶体制备的辅助工艺

在最为关键的晶体衬底材料的制备环节,究竟哪些技术路线会因成本效率和可靠性最后成为主流,尚有一些疑问。比如传统的线切割与激光隐切相比,对于大尺寸碳化硅(6英寸及以上)相较于高效的固定磨料(钻石电镀于钢线上)线切割技术,采用激光隐切技术效率是前者的3~5倍,直径尺寸越大,效率提升会越明显。同时,激光隐切技术可以显著减少线切割过程中的材料消耗,可使单个碳化硅晶锭产出提高30%以上。再比如磨削和研磨相比, 前者的设备初期投入高,消耗成本也较高,但其在效率和技术性能方面的优势突出。后期,有赖磨削技术自身以及配套磨削砂轮等辅助耗材性能的提升,可以期待制造成本的降低。

2.产品设计中的机械加工工艺

在产品设计方面,从以前的关注产品主要技术指标发展到依靠细化精致化拼成本和成品率,这是产业发展的必然规律。举例来说,碳化硅器件衬底厚度是正向压降,也是正向导通损失的组成部分,衬底厚度的减薄能够减少正向压降,或者可以把这个正向压降转换为降低成本的手段。在产量较小的初始阶段,这种器件成本的节约远远不能抵消设备和研发的初期投入。就4寸衬底晶片上生产的器件而言,目前背面衬底的减薄已经成为国际通行的操作标准,其厚度已经从初期的200μm迅速接近100μm,而我国的碳化硅器件还停留在350μm的原始厚度水平。对于芯片晶圆的背面减薄可以通过磨削和研磨2种方法实现。目前,无论是磨削还是研磨的技术积累主要是针对晶体衬底切割而言,而针对芯片晶圆背面的磨削和研磨工艺,国内产业界开展的工作却不多。磨削装备、磨削工艺、磨具都可以影响材料和器件的成本、质量和生产效率。

同时,这2个技术路线之间的竞争也与晶圆质量,以及后续的激光欧姆退火对表面状况的要求有关。一般认为,金属欧姆退火并不需要表面非常光滑,但是国内因为缺乏相关的设备,未见具体的最佳表面粗糙度范围数据资料,也没有对磨削后的表面损伤层对欧姆接触的质量和可靠性进行研究。一般认为,对于晶圆的背面减薄,研磨的成本较低,但是效率较差(即使考虑了多片处理的因素),因此引起的关注度低。

3.封装中的机械加工工艺

一般来说,碳化硅晶圆的切片,分机械和激光2种切割方法。近年来,通过工艺摸索,碳化硅机械划片的成本降幅较大,但效率很差。激光划片有隐切和烧除2种技术路线,国内企业对这方面介入的研发较早。但是如前所述,不论是哪一种激光划片的技术方案,都存在着初始设备投入较大的问题,随着市场的发育和产量的增加,激光划片的优越性开始展现。另一方面,由于背面减薄技术普及,机械划片的成本和效率也会有较大改善。所以各种技术路线的竞争,仍然没有结束,产业和研发投入仍然面临一定不确定性。

三、展望

一个产品涉及到各个技术方面和不同的工艺步骤,产品商业开发的成功,必须以非常紧密联系的产学研合作,以及对各技术环节当面现状的全面把握和了解为前提。对于碳化硅半导体产业而言,只有突破核心和专有技术,打好配套共用技术的基础,才能为产业发展提前做好全面准备。

综上所述,碳化硅器件的产业化体现出了基于新材料的半导体产业的综合性特征,这也是我国半导体产业长期落后的根本原因。新产业提供了弯道超车的机会,体现在旧有的知识产权、知识积累、商业渠道、品牌商誉等的壁垒较少,但是对创新经济的理解和对新产业机遇的敏锐的要求较高。尽管关于碳化硅器件的战略研讨、项目论证、投资信息和学术会议层出不穷、蔚为壮观,但真正有产业意义的研发活动依然不多,希望引起政府层面和业内人士的关注。